La compañía Frija Waffle, Fritz Jaspert KG fue fundada en 1913 en Westfalia Hamm, Alemania. Hoy en día es una de las principales fábricas de conos de helado en Europa.

La empresa familiar emplea a unos 100 empleados y su gama de unos 200 productos diferentes está certificada por la Norma Internacional de Alimentos (IFS). La empresa exporta sus productos a los Estados Unidos, el Canadá, Australia, Nueva Zelandia, Libia, el Iraq y casi todos los países europeos. Sus productos se fabrican en 34 plantas de producción totalmente automatizadas y muy modernas. La capacidad de las máquinas de hornear es de 240.000 conos por hora.

El problema

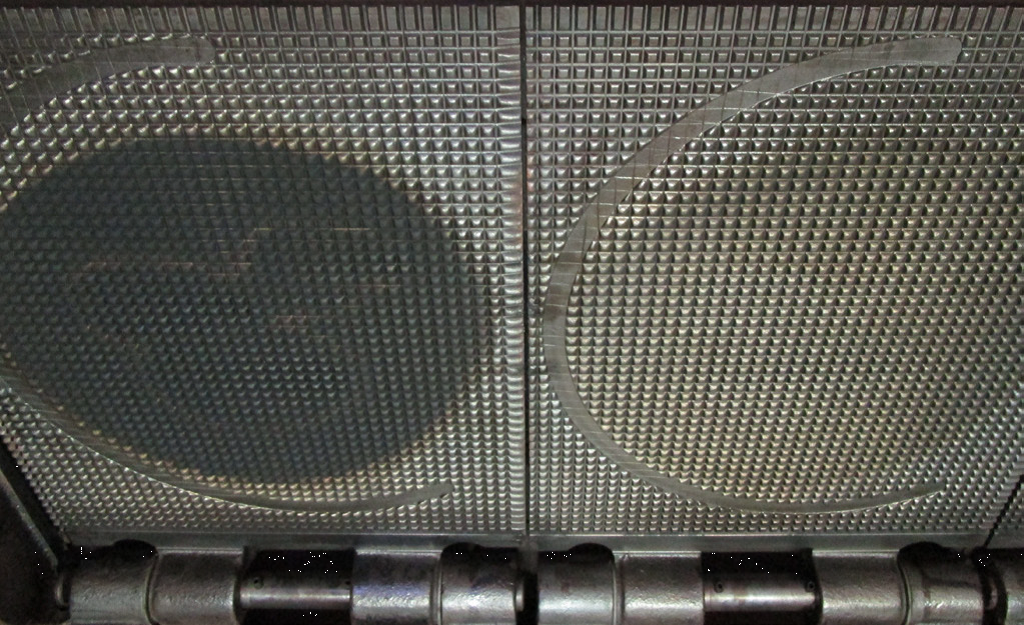

La estructura del cono y los diseños son creados por los grabados en los moldes de cocción. Para garantizar la calidad y la seguridad del producto, es esencial la limpieza regular de los moldes. Hasta mediados de 2016, la compañía usó costosas amoladoras angulares y cepillos.

"Dependiendo de la planta de producción y del producto, los moldes se limpiaban al menos dos veces por semana", dijo Kevin Zalewski, gerente de operaciones y mantenimiento de Frija. "Para que los empleados pudieran seguir limpiando, los sistemas debían ser apagados y enfriados. También fue parcialmente necesario desmontar el molde durante la limpieza. Era muy exigente en cuanto a tiempo, personal y estrés para los empleados. Además, los grabados se dañaron con el tiempo, requiriendo costosos retoques o formas completamente nuevas.”

A fin de asegurar que no se entregaran conos con impurezas, que podrían ser causadas por restantes de pelos de alambre abrasivo, se retiraron un gran número de conos después de volver a poner en marcha los hornos. En consecuencia, la empresa se ha esforzado por hacer que la limpieza sea más eficiente y más fácil para los empleados. "En los últimos años hemos experimentado con la limpieza a chorro de hielo seco, pero no ha dado el resultado deseado", dijo Zalewski.

La solución de Cold Jet

A mediados de 2016 se realizaron pruebas con sistemas de limpieza con hielo seco de dos fabricantes. Debido a la superioridad del rendimiento de limpieza y a la significativa reducción del tiempo de limpieza, la compañía adquirió la máquina Aero 80FP de Cold Jet.

La unidad compacta, robusta y móvil puede transportarse fácilmente de una máquina de producción a otra. El sistema funciona con pellets de hielo seco de 3 mm (-79°C), que se producen como subproducto de procesos químicos o industriales y se purifican para su limpieza. Los pellets se aceleran a velocidades supersónicas con aire comprimido y se soplan a los moldes. Cuando el hielo seco llega a la superficie, se produce una combinación de choque térmico y efecto cinético. Esto último hace que los gránulos se sublimen en condiciones ambientales, desde el sólido directamente a la fase gaseosa. Crecen en unos pocos milisegundos hasta un volumen de hasta 700 veces. En el punto de impacto, el resultado es una "micro explosión" que se propaga a la superficie. Esta "ola de explosión" tiene una fuerza de elevación muy efectiva, que transporta el contaminante desde los moldes de cocción.

Más información sobre la limpieza criogénica

"Antes necesitábamos entre 30 minutos y una hora para la limpieza, dependiendo de la planta, ahora estamos reduciendo el tiempo de limpieza a la mitad, gracias al sistema de hielo seco de Cold Jet", dijo Zalewski.

El resultado

"Se consigue un ahorro aún mayor porque solo tenemos que limpiar los mejillones una vez a la semana en lugar de dos", dijo el Sr. Zalewski. "Esto resulta en una limpieza mucho mejor con hielo seco en comparación con el método anterior con cepillos. También ayuda a mejorar la calidad del producto.”

Además, los tiempos de parada del sistema se reducen porque los moldes se limpiaron en caliente y todavía están en la línea de producción. Todo esto contribuye a un aumento significativo de la productividad. Como no quedaban residuos de limpieza en los moldes, los desechos se redujeron considerablemente.

La Aero 80FP de Cold Jet se utiliza en la planta con tres boquillas diferentes. Incluyendo las boquillas planas, que tienen un ancho de pulverización de 2 y 3 pulgadas para una limpieza rápida y eficaz de las zonas homogéneas. La boquilla de fragmentación tipo MERN puede limpiar áreas de difícil acceso, como los grabados finos.

"El hielo seco ya no causa desgaste, abrasión o daño a los moldes, por lo que su uso es prácticamente ilimitado", dijo Zalewski. "Si tenemos en cuenta el ahorro resultante, la inversión en el sistema de limpieza con hielo seco se amortizará en menos de un año.”

Para un manejo fiable y sencillo, la máquina tiene un suministro de hielo seco y aire comprimido ajustable mediante el sistema patentado Sure-Flow de Cold Jet. El sistema consiste en una tolva aislada con vibrador integrado, desde la cual el hielo seco es guiado radialmente al flujo de aire comprimido, lo que evita la obstrucción y la congelación.

"Con la Aero 80FP hemos encontrado una solución que hace que la limpieza sea más eficiente y amigable para los empleados, y nos ayuda a optimizar la calidad del producto, la seguridad y la rentabilidad", dice Zalewski. "Antes necesitábamos, según el sistema, entre 30 minutos o una hora para la limpieza. Con el sistema de limpieza criogénica de Cold Jet, este tiempo de limpieza se reduce a la mitad.”

.png) United States

United States